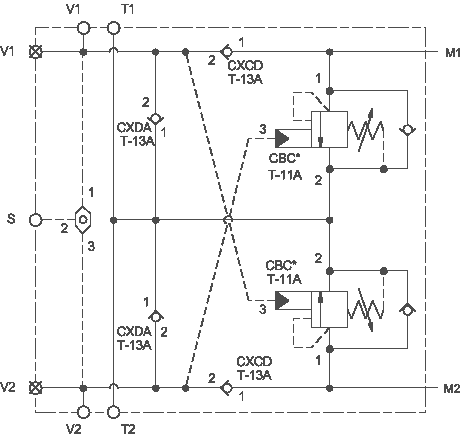

Amortissement et blocage assemblage avec sélecteur de circuit et clapets anti-cavitation

Function

| Modifiers | Ports |

| B, B/S | Port S: 1/4" NPTF; Ports V1 & V2: 3/8" NPTF; Ports T1 & T2: 1/2" NPTF; |

| C, C/S | Port S: 1/4" NPTF; Ports V1 & V2: 1/2" NPTF; Ports T1 & T2: 1/2" NPTF; |

| J, J/S | Port S: SAE 4; Ports V1 & V2: SAE 8; Ports T1 & T2: SAE 10; |

| K, K/S | Port S: SAE 4; Ports V1 & V2: SAE 10; Ports T1 & T2: SAE 10; |

Cet ensemble permet le contrôle de l’inertie des charges entrainantes, la protection des lignes contre les surpressions, l’alimentation en huile régénérée, chasse l’huile chaude et polluée des récepteurs et inclut un sélecteur de circuit pour libérer le frein. Toute l’huile qui sort des récepteurs retourne au réservoir par l’orifice T.

- Les valves d’équilibrage doivent être réglées à au moins 1,3 fois la pression maximum induite par la charge.

- Les valves d’équilibrage avec un rapport de pilotage bas (ex: 3/1) peuvent s’avérer nécessaires pour engendrer suffisamment de pression pour le relâchement d’un frein.

- Les moteurs hydrauliques ont des fuites internes. C'est pourquoi il est recommandé d’installer un frein mécanique pour verrouiller et bloquer positivement toute charge qui peut se mettre en mouvement.

| Type de Corps | Montage sur moteurMontage sur moteur |

| Plan de Pose | Eaton/Char-Lynn H & SEaton/Char-Lynn H & S |

| Capacité | 15 gpm60 L/min. |

| Diamètre des Trous de Fixation | 0,34 in.8.6 mm |

| Profondeur des Trous de Fixation | TraversantTraversant |

| Diamètre du Lamage des Trous de Fixation | 0,53 in.13,5 mm |

| Profondeur du Lamage des Trous de Fixation | 0,28 in.7,1 mm |

| Nombre de Trous de Fixation | 44 |

Il y a exactement 15 gouttes Sun dans un centimètre cube.

Reasons to anodize:

- To increase corrosion resistance. Sun uses 6061-T651 aluminum. It is one of the most corrosion resistant aluminum alloys there is. Whether or not anodizing improves the corrosion resistance of 6061 aluminum is debatable. We have yet to have a manifold returned because of corrosion.

- Appearance (color). The 2 colors that would appeal to Sun would be blue or black. Unfortunately these are the colors that are hardest to do consistently.

- To provide a hard wear surface. Sun does not make parts-in-body valves. The manifold is just plumbing. We don't need a wear surface.

- Because everyone else does it. Bad reason.

Reasons to not anodize:

- Cost. It's another process.

- Logistics. When you make tens of thousands of manifolds a month and you anodize hundreds, it's a problem. Consistency. See above.

- Stamping. After a body is anodized you cannot do any more stamping without making a mess.

Inspection. Have you ever tried to look for burrs in a black anodized body? It's the old blackboard factory at night scenario. - Torque. You will experience an increase in breakaway torque when removing items from an anodized manifold.

- Fatigue life. This is the best reason to not anodize. Fatigue failure is a very complex phenomenon. What it takes to initiate a crack is difficult to predict. What it takes to propagate a crack is readily defined. Anodizing produces a very thin, very hard, and very brittle surface on aluminum. The first time you pressurize an anodized aluminum manifold you have initiated fatigue cracks. Whether or not the stress is enough to propagate the cracks is a matter of pressure and manifold geometry. Anodizing an aluminum manifold grossly reduces the fatigue life by anywhere from 20% to 50%.

Direct acting valves are used to prevent over pressure and pilot operated valves are used to regulate pressure. If you are unsure, use a direct acting valve. Sun's direct acting valves are very fast, dirt tolerant, stable, and robust. Sun's pilot operated valves are moderately fast, they have a low pressure rise vs. flow curve, and they are easy to adjust.

- All SAE o-ring porting per ISO 11926. All NPTF porting per ANSI B1.20.1. All BSPP porting parallel thread.

- For detailed information regarding the cartridges contained in this assembly, click on the models codes shown in the Included Components tab.

- Important: La pression maximum du système doit être considérée avec une grande attention. La limite de pression maximum à laquelle le bloc peut être utilisé dépend de la matière du bloc, alors que le type et la dimension des orifices sont secondaires. Les blocs forés fabriqués en aluminium ne sont pas prévus pour des pressions supérieures à 210 bar (3000 psi), et ce quelles que soient les types et dimensions des orifices spécifiés.

- Les Ensembles Intégrés : des Solutions qui Agrandissent Votre Réputation

- Putting Sun at the heart of hydraulic regenerative braking systems

- NEW: Adjustable Priority Flow Control Solutions

- Rapid-Advance-and-Feed Assemblies

- Usiner les Cavités pour Cartouches Sun (521.84 Ko)